-

teléfono : +86-592-6382791

-

Email : sales@pidmaxwell.com

teléfono : +86-592-6382791

Email : sales@pidmaxwell.com

seleccionando correcto transmisores de temperatura podría ser bastante desafiante de vez en cuando, hay muchos factores que deben tenerse en cuenta, pero lo primero y más importante es asegurarse de que la precisión de la medición y convertir el nivel bajo de un sensor de temperatura (ohm o mv) señal a una señal de corriente estándar de 4-20ma que puede ser fácilmente aceptada por un sistema de monitoreo y control, como un DCS o un plc

la evolución de la tecnología ha hecho que el transmisor de temperatura sea confiable, asequible, a continuación se enumeran algunas cosas que se deben tener en cuenta al elegir el transmisor de temperatura correcto.

1. parte posterior del panel o instalación local

quizás la consideración más importante al especificar un transmisor de temperatura es el entorno en el que se instalará. si la distancia entre la medición del sensor y la sala de control es relativamente corta y libre de "ruido eléctrico", de la planta los transmisores de temperatura se pueden instalar de forma económica en la sala de control, con cables de extensión del sensor que conducen a ellos. estas configuraciones de transmisor se denominan carcasas de montaje en riel o estilo DIN (figura 1). por razones económicas, varios transmisores de estilo DIN de alta densidad están instalados en un riel de montaje en un gabinete protector de varias unidades, y están alimentados por una fuente de alimentación común.

figura 1. Las carcasas para montaje en riel generalmente se montan en una superficie o en un gabinete protector de varias unidades.

Si existe una gran distancia entre el sensor y la sala de control, o si el ruido de la planta afectará negativamente a la señal relativamente "débil" de nivel bajo, del sensor, el transmisor de temperatura debe instalarse lo más cerca posible del sensor. posible. esto permitirá que la señal del sensor sea acondicionada y convertida a una señal más robusta de 4-20ma más capaz de soportar la transmisión a larga distancia a través de una planta "ruidosa".

para estas aplicaciones,, los transmisores se instalan individualmente en recintos de montaje en campo llamados cabezas de conexión o termopozo (figura 2). para adaptarse a corrosivos, cáusticos, peligrosos, lavados con manguera, o simplemente desagradables condiciones climáticas, los cabezales de conexión vienen en una variedad de formas y materiales, incluido aluminio, acero inoxidable, hierro, y plástico. donde la ambigüedad será. mucho peor, con transmisores de rango, si debe cambiar a un tipo de sensor diferente, no tiene suerte.

Figura 2. Las carcasas de montaje en campo se adaptan a condiciones climáticas corrosivas, cáusticas, peligrosas, o simplemente desagradables.

Los transmisores universales basados en microprocesadores ofrecen una amplia gama de ventajas operativas a precios ligeramente más altos que muchos de sus contrapartes de rango fijo restrictivo., lo más importante es la capacidad de configurarse para manejar una amplia gama de diferentes tipos de sensores y temperatura. rangos. esto puede incluir termopares (J, K, E, T, R, S, B, N, y C) y rtds (2-, 3-, y 4 hilos; pt, cu y ni; 10 a 1000 ohm), y rangos de temperatura dentro de –328 a 1562°F (-200 a 850°C). universal los transmisores se pueden configurar para monitorear cualquier rango dentro de la curva establecida del sensor. por lo tanto, puede configurar el transmisor para "concentrarse" en el rango exacto importante para su proceso.

se puede especificar y almacenar un tipo de transmisor para manejar cada aplicación en la instalación. si (como la mayoría) usa muchos tipos de sensores diferentes, ha tenido que cambiar el tipo de sensor que usa, o simplemente no está seguro lo que puede suceder en el futuro, los transmisores universales son una forma mucho más flexible de hacerlo.

figura 3. para mediciones de superficie, el sensor y el transmisor pueden sujetarse, amarrarse, atornillarse o soldarse directamente al punto de medición.

2. método de configuración

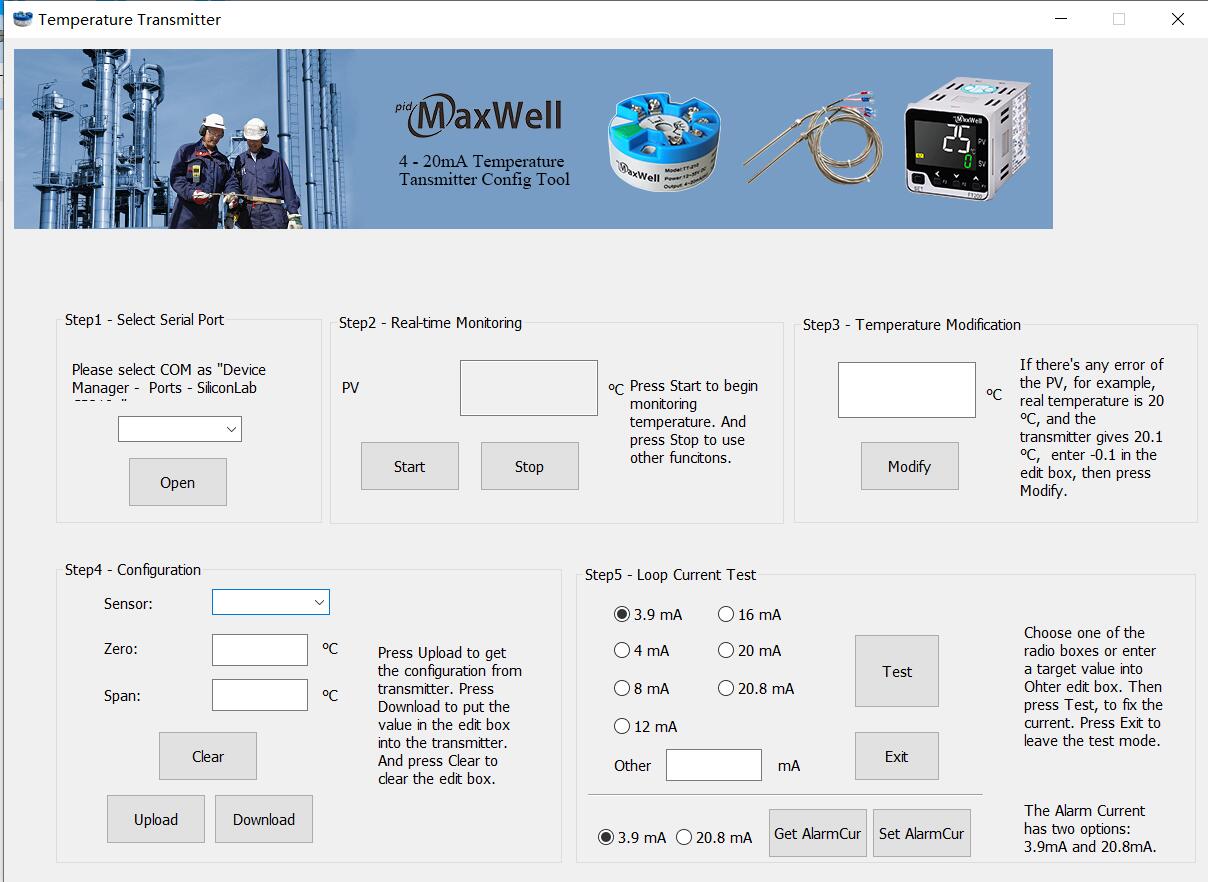

los transmisores de temperatura universales disponibles se pueden configurar mediante controles integrados, configuradores portátiles, y/o con software para PC. los controles integrados ofrecen la ventaja de no tener que depender de dispositivos externos para realizar la configuración . sin embargo, las opciones de configuración disponibles a veces son muy limitadas.

los configuradores portátiles generalmente se asocian con instrumentos inteligentes, como los transmisores de temperatura inteligentes HART®. y brindan la ventaja de poder reconfigurar el transmisor desde cualquier punto de terminación conveniente a lo largo del bucle de 4-20 ma. las desventajas son que los instrumentos manuales pueden ser menos que intuitivos, caros (sobre), y, a veces, solo se pueden usar con un tipo o clase de instrumento.

La configuración de PC es la más versátil, y, con mucho, la más fácil y rápida de usar (figura 4). todos los parámetros operativos, incluso las complejas tablas personalizadas de linealización de sensores, pueden seleccionarse fácilmente desde una ventana de software y descargarse al transmisor en unos minutos. Una gran PC cuesta menos que muchas computadoras de mano, y se puede usar para muchos otros propósitos. el único inconveniente es que el transmisor debe llevarse a la PC, o se debe llevar una computadora portátil al transmisor, para la configuración.

figura 4. El software para PC permite configurar el transmisor en solo unos minutos.

3. precisión y estabilidad

los transmisores de temperatura difieren mucho en la precisión de la medición. en el extremo inferior, puede esperar precisiones de ±1°F. en el extremo superior, algunos transmisores brindan precisiones asombrosas de ±0.025°F . muchos factores pueden influir en la precisión general, incluidos: precisión de entrada, precisión de salida; resolución; linealidad; efecto de carga; efecto de voltaje de línea; compensación de unión fría (para termopares); repetibilidad; efecto de la temperatura ambiente; efecto EMI/RFI; y el efecto de resistencia del cable del sensor. que complica las cosas, la forma en que se determina la precisión establecida difiere de un fabricante a otro.

al hacer comparaciones de precisión,, tenga en cuenta que algunos proveedores usan el término linealidad en lugar de precisión., otros afirmarán que la especificación de precisión incluye linealidad y repetibilidad, y asume errores causados por condiciones de temperatura ambiente fluctuantes. aún se establecen otras especificaciones en términos de un rango de temperatura seleccionado, lectura de temperatura, o rango de medición. asegúrese de leer la letra pequeña para que pueda determinar correctamente la precisión de un transmisor dado bajo las condiciones operar. el grado de precisión requerido para su aplicación es, por supuesto, depende de la naturaleza del proceso mismo. en general, cuanto mayor sea la precisión, más seguro será el resultado de casi todos los procesos.

mientras que la precisión es el nivel de incertidumbre de la salida de un transmisor en un momento dado, la estabilidad es la incertidumbre de la salida de un transmisor o sensor durante un período de tiempo. la estabilidad (generalmente especificada como un porcentaje del rango de temperatura por año) será ayudarlo a saber con qué frecuencia su sistema necesitará una calibración de rutina. las especificaciones típicas de estabilidad a largo plazo proporcionadas por los fabricantes varían de 6 meses a 5 años.

4. selección de sensores

su proveedor de transmisores de temperatura debería poder recomendarle el mejor sensor para su aplicación. en general, un RTD le dará una medición de temperatura estable más precisa, que un termopar (T/C), siempre que la algo más frágil RTD puede soportar el medio ambiente.

la salida de un RTD o T/C cambiará debido a los ciclos de temperatura, cambios de temperatura, corrosión, degradación del cable conductor, humedad, y contaminación. cuando sea posible, use RTD de 4 hilos , y especifique un transmisor de temperatura que pueda aceptar una entrada RTD de 4 hilos "verdadera". la ventaja es que el cuarto cable en un circuito RTD cancela efectivamente los errores debidos a los desequilibrios de resistencia entre los conductores. cada ohmio de desequilibrio en los cables conductores de un rtd da como resultado un error de medición de hasta 2.5 °C.

5. Protección RFI/EMI y aislamiento de señal

siempre especifique un transmisor con una especificación de inmunidad RFI/EMI establecida. Los efectos de la interferencia de radiofrecuencia (RFI) y la interferencia electromagnética pueden causar una degradación impredecible y no repetible en el rendimiento y la precisión del transmisor, e incluso un mal funcionamiento completo del instrumento.

incluso si cree que su entorno " está libre de ruidos",, considere solo algunas de las posibles fuentes de interferencia RFI/EMI: radio móvil y estacionaria, televisión y transmisores portátiles (walkie-talkies) ; transformadores; motores de corriente alterna y corriente continua; solenoides o relés grandes; e incluso luces fluorescentes.

6. capacidades de diagnóstico

Los transmisores de temperatura,, incluso los simples analógicos de rango fijo,, son capaces de proporcionar diagnósticos básicos en la forma de impulsar su salida de 4-20ma hacia arriba o hacia abajo en la escala en caso de pérdida de entrada del sensor. esto es para alertarlo de un sensor quemarse.

los transmisores de temperatura con capacidades de diagnóstico inteligente pueden ir un paso más allá. además del control de escala ascendente/descendente,, monitorean continuamente el sensor, y si un cable se rompe o deja de enviar una señal durante el funcionamiento, puede mostrarle qué cable se ha roto a través de un mensaje de error, ya sea en una pantalla digital integral (en el caso de los transmisores indicadores) o usando su software de configuración de PC. Los mensajes de falla específicos eliminan el trabajo de quitar el sensor o verificar todo el cable cables para diagnosticar un problema (figura 5).

figura 5. algunos transmisores proporcionan mensajes de falla específicos que aceleran el diagnóstico del problema exacto del sensor.

7. comunicaciones digitales

la gran mayoría de los transmisores de temperatura instalados y que aún se especifican utilizan señales de 4-20ma para la interfaz con un dispositivo o sistema de control. 4-20ma es estándar, es simple, es confiable, y funciona.

esto está cambiando a medida que los usuarios se dan cuenta de los beneficios de implementar estrategias de protocolo digital disponibles, como Foundation Fieldbus, HART, y Profibus.. La ventaja más visible incluye la capacidad de conectar múltiples transmisores en un par trenzado,, lo que ahorra Costos de cableado e instalación. Una segunda ventaja importante es que las comunicaciones digitales permiten que el transmisor entregue información valiosa de diagnóstico del lazo directamente al sistema. Esto puede usarse para alertar al usuario de problemas del sensor y del transmisor, e incluso alertar de posibles problemas para el mantenimiento preventivo. el inconveniente es que, además de los nuevos transmisores de comunicación totalmente digitales,, también debe comprometerse con un sistema de control que pueda aceptar datos de protocolo de comunicación digital.

8. certificaciones de agencias

las certificaciones de áreas peligrosas generalmente no son una opción, sino un requisito. las agencias mundiales, como factory mutual (FM) y UL (underwriter's laboratories), estudian el diseño, prueban y certifican los instrumentos como generalmente ser seguro de instalar en áreas peligrosas. las áreas peligrosas generalmente incluyen aquellas donde pueden estar presentes gases explosivos, como hidrógeno o acetileno, si está instalando el instrumento en un área peligrosa, necesita para asegurarse de especificar uno que esté clasificado para su uso en esa área 'clasificada'., esto generalmente se indica mediante un sistema de codificación que identifica la clasificación de área peligrosa del instrumento. por ejemplo, si un instrumento está aprobado por FM para uso en un área a prueba de explosiones,, la codificación de la unidad debe tener este aspecto: clase I, división I, grupos A, B, C, D.

9. funcionalidad especial

no debería sorprender que la temperatura,, siendo la variable de proceso más medida,, tenga docenas, si no cientos, de requisitos únicos específicos de la aplicación. afortunadamente, la demanda del mercado ha llevado fabricantes de transmisores de temperatura para abordar estas necesidades con características muy especializadas., esto puede incluir pantallas digitales integrales que se pueden programar para mostrar parámetros operativos específicos de la aplicación (figura 6); la capacidad de crear tablas de linealización personalizadas para entradas de sensores no estándar; y técnicas avanzadas de ajuste del sensor que dan como resultado precisiones de medición fenomenales de hasta ±0.025 °F. si lo necesita, probablemente esté disponible.

Figura 6. Las funciones especiales, como una pantalla personalizable, ayudan a cumplir con los requisitos únicos de la aplicación.

Sobre el Autor